Adaptivität und semantische Interoperabilität von Manufacturing Execution Systemen (MES) für Teilanlagen in Produktionssystemen

- Ansprechpartner:

- Projektgruppe: Leitsysteme

Projektbeschreibung

Produktionssysteme werden laufend angepasst, weil sich Änderungen an den Produkten ergeben, Kapazitäten aufgrund schwankender Bedarfe neu justiert werden müssen oder rationellere Fertigungstechnologien eingesetzt werden. In der Praxis führen Änderungen an Produktionsanlagen zum räumlichen ‚Verschieben’ von Anlagen innerhalb eines Werkes, sowie zu Anpassungen an der steuernden Software von Maschinen und Anlagen. Aufgrund der spezifischen Anforderungen an Produktionsanlagen existiert heute eine nahezu unübersehbare Vielfalt an Maschinensteuerungen, Softwareversionen und überlagerten IT-Systemen (Leitsysteme, Manufacturing Execution Systeme - MES).

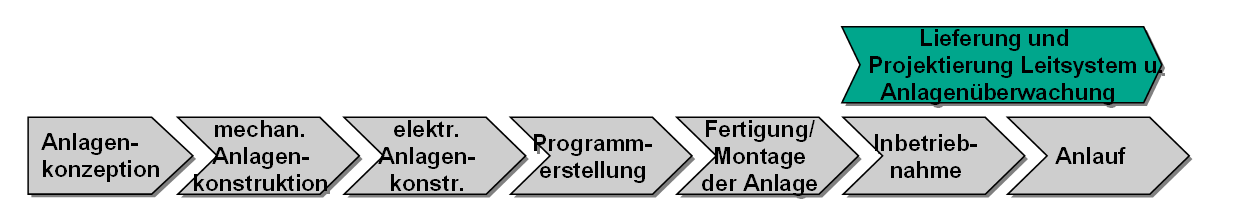

Das Leittechnik- und MES-Engineering erfolgt heute in den letzten Phasen der Anlagenplanung beziehungsweise. während oder nach der Inbetriebnahme. Planungsfehler werden erst durch Testen der Funktionalitäten an der realen Anlage erkannt. Änderungen an der Anlage und der zugehörigen Software resultieren in Anpassungen im Leitsystem/MES. Dies ist heute immer öfter der Fall, da kürzere Modellzyklen und größere Variantenvielfalt eine immer höhere Flexibilität und Wandlungsfähigkeit der Anlagen fordern.

Die Vision des Projekts ist eine Anlage, die per „Plug-and-work“, ähnlich der bekannten USB-Schnittstelle, einfach in das Produktionssystem eingekoppelt werden kann. Der Unterschied besteht in ungleich komplexeren Rahmenbedingungen und Anforderungen als beim PC. Nach Erfahrungen des Fraunhofer IITB in der Mercedes C-Klasse Fertigung mit seinem Leitsystem ProVis.Agent®, an das rd. 450 SPSen angeschlossen sind und das rd. 1.000 Prozessführungsbilder verwaltet, liegt der manuelle Projektierungsaufwand bei rd. 30-40% des Gesamtaufwandes für eine solche Softwarelösung. Von diesen zudem fehleranfälligen ‚Fleißarbeiten’ der Projektierung können durch „Plug-and-work“ rd. 80% eingespart werden.

Die Vision des Projekts ist eine Anlage, die per „Plug-and-work“, ähnlich der bekannten USB-Schnittstelle, einfach in das Produktionssystem eingekoppelt werden kann. Der Unterschied besteht in ungleich komplexeren Rahmenbedingungen und Anforderungen als beim PC. Nach Erfahrungen des Fraunhofer IITB in der Mercedes C-Klasse Fertigung mit seinem Leitsystem ProVis.Agent®, an das rd. 450 SPSen angeschlossen sind und das rd. 1.000 Prozessführungsbilder verwaltet, liegt der manuelle Projektierungsaufwand bei rd. 30-40% des Gesamtaufwandes für eine solche Softwarelösung. Von diesen zudem fehleranfälligen ‚Fleißarbeiten’ der Projektierung können durch „Plug-and-work“ rd. 80% eingespart werden.

Dafür muss die Anlage eine Selbstbeschreibung mitbringen, die alle für das Leitsystem/MES notwendigen Informationen enthält. Für ein Leittechnik-/MES-Engineering der Zukunft wird daher ein einheitliches neutrales Datenformat benötigt. Bei den vorhandenen XML-basierten Standards in der Automatisierungstechnik ist die verfügbare Informationsmenge stark eingegrenzt. Überlagerte IT-Systeme benötigen aber gesamtheitliche Informationen von mehreren Stellen. Dies sind Angaben über die Signale des Prozesses aus den jeweiligen Feldgeräten, aber auch Visualisierungsdaten der Anlage sowie Auskünfte zur Anlagen- bzw. Layoutplanung.

Ein allgemeines Format, in dem bereits bestehende Industriestandards verwendet werden, und in dem alle Informationen von verschiedenen Stellen gesammelt und je nach Bedarf wieder herausgefiltert werden könnten, ist also notwendig.

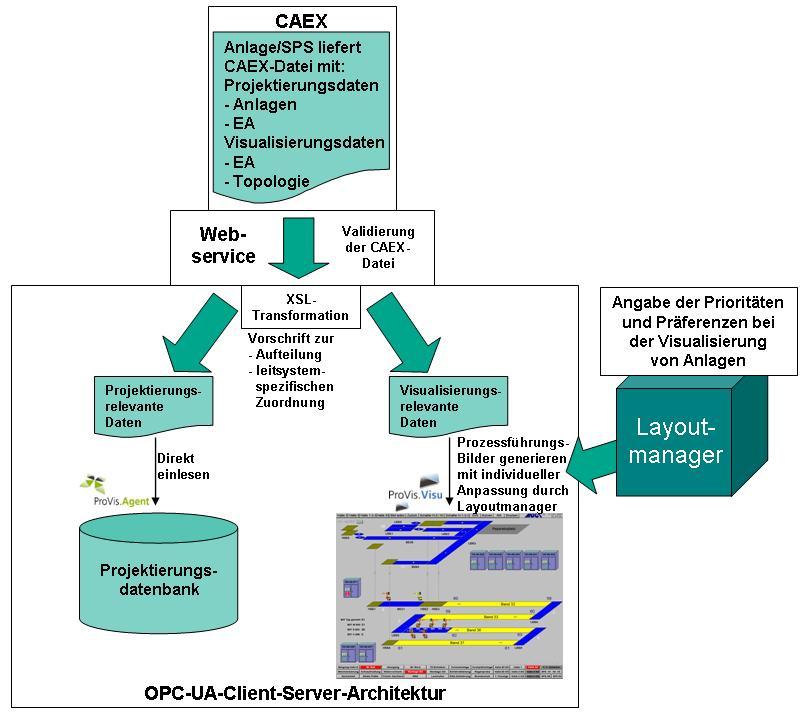

Zusätzlich sind auch standardisierte Kommunikations- und Verarbeitungsmechanismen erforderlich. Im Rahmen des Projekts wird eine Lösung entwickelt, bei der unter anderem zwei bestehende Standards in einem Framework kombiniert werden: CAEX (Computer Aided Engineering Exchange, IEC-CDV-62424) und OPC-UA (OPC Unified Architecture).

Das unabhängige XML-basierte Datenaustauschformat CAEX stammt eigentlich aus der Verfahrenstechnik, die Wissenschaftler haben jedoch nachgewiesen, dass das Format auch für den effizienten Datenaustausch in der Fertigungstechnik geeignet ist. CAEX-Daten lassen sich mit Hilfe eines wissensbasierten Systems, allgemeingültigen Regeln oder mit analytischen, rechnerbasierten Aufgaben weiterverarbeiten. CAEX strukturiert und organisiert den Austausch von Planungsdaten zwischen verschiedenen Systemen und wird in dieser Anwendung als standardisiertes Datenformat für das automatische Leitsystem-/MES-Engineering verwendet.

Ergänzt wird CAEX mit OPC-UA, dem service-orientierten Nachfolger des Kommunikationsstandards OPC. OPC-UA dient der Kommunikation und Verarbeitung im Engineering-Framework. Zugrunde liegt dem Projekt die Idee einer einheitlichen Standardschnittstelle, die standardisierte Kommunikation mit allen beteiligten Systemen, die service-orientierte Verarbeitung, der Investitionsschutz gegenüber herstellerspezifischen Formaten und schlussendlich die Qualitätssteigerung von Daten durch automatisierte Prozesse. Die Kombination aus beiden Standards in einem Framework unterstützt die einzelnen Stärken und schafft neue Möglichkeiten zur Automatisierung der Automatisierung.

Um möglichst industrienah und anwendungsrelevant zu sein und die verwendeten Dateninhalte sinnvoll zu strukturieren, engagieren sich die Mitarbeiter in verschiedenen Normungsgremien. Diese sind (mit dem jeweiligen Zweck):

- Engineering-Vorgehensweise und -Aspekte:

Fachausschuss 6.12 „Durchgängiges Engineering von Leitsystemen“ der VDI/VDE-Gesellschaft Mess- und Automatisierungstechnik (GMA) - Mögliche Anwendungsgebiete und -aspekte:

Arbeitsgruppe „Digitaler Fabrikbetrieb“ der VDI-Gesellschaft Fördertechnik Materialfluss Logistik (FML) - Dateninhalte Leittechnik:

Arbeitsgruppe „DKE K941.0.2 AutomationML" der Deutschen Kommission Elektrotechnik Elektronik Informationstechnik (DKE) - Dateninhalte MES:

Arbeitsgruppe „Logische Schnittstellen MES - Maschinenebene“ des Fachausschusses 2.5.1 „Manufacturing Execuction Systems“ der VDI-Gesellschaft Produkt- und Prozessgestaltung (GPP),

DIN AK 060-30-05-04 des Normenausschuss Maschinenbau (NAM, gepflegt durch den VDMA) - Datenformat: IEC Working group 9 of SC 65E

Im Rahmen dieses Projekts wurde das WISARA Lab in Kooperation mit dem Fraunhofer IOSB aufgebaut. Es handelt sich um eine Demonstrationsanlage zur Flüssigkeitsabfüllung aus dem Hause Festo Didactic mit Unterstützung von www.adiro.com als Competence Center PA. Sie beinhaltet zahlreiche Sensoren und Aktoren speziell für Manufacturing Execution Systeme (MES) – beispielsweise für das Thema Energiemonitoring und Energieverbrauchsoptimierung zur Effizienzsteigerung. Mit Hilfe des WISARA Labs werden entwickelte Modelle, Methoden, Tools und Mechanismen für die Adaptivität, Flexibilität, Interoperabilität und Wandlungsfähigkeit von produktions-unterstützenden IT-Systemen getestet und demonstriert.